三防漆不固化怎么办?从材料到工艺的排查指南

三防漆(保形涂层)固化不良是PCBA防护工艺中最常见的质量问题之一。未完全固化的涂层会导致硬度不足、附着力下降、耐湿热及耐腐蚀性能大幅降低。根据行业统计,约35%-45%的三防漆相关失效案例与固化不完全直接或间接有关。以下从材料、工艺、环境三大维度提供系统排查路径,帮助快速定位并解决。

1. 先检查材料本身是否正常

三防漆是否过期、储存不当或批次异常是首要排查点。

- 多数单组份溶剂型/湿固化型三防漆保质期为6-12个月(密封状态下),双组份产品开封后使用窗口更短。

- 储存温度超标(通常应≤25℃,避免≥30℃)会导致预聚物部分提前反应或催化剂失活。

- 解决建议:查看批号、生产日期,必要时做小样固化对比测试;使用前充分摇匀或搅拌(尤其是含填料的产品)。

2. 确认是否选用了正确的固化机制与条件

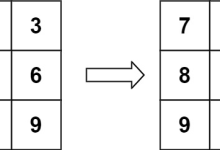

不同体系三防漆固化条件差异极大,错配是固化不良的头号原因(占比约40%)。 常见类型参考固化规范:

- 丙烯酸类:25℃常温表干2-4小时,完全固化需24小时以上。

- 有机硅类:常温固化24-72小时,加热可加速至80-120℃/1-2小时。

- UV光固化型:需匹配波长(通常365nm或395nm)和累计能量(典型800-2000 mJ/cm²),照射时间不足或灯管衰减会导致底层不固。

- 热固化/双固化型:固化温度偏低10-15℃或时间缩短30%以上,常出现“表干里不干”。 解决建议:严格对照供应商TDS(技术数据表)复核烘烤曲线或UV能量,必要时用测厚仪+硬度计验证涂层状态。

3. 排查涂覆厚度是否超标

涂层厚度是影响固化均匀性的关键因素。 行业推荐干膜厚度通常为25-130μm(视产品不同),超过200μm时溶剂挥发受阻、内层极易出现固化不完全。 过厚还会导致表层先结皮,阻挡底层溶剂/湿气逸出,形成“夹生”现象。 解决建议:使用膜厚仪实时监控,采用多次薄涂+中间流平的方式代替一次性厚涂。

4. 检查前处理与底材状态

底材含水率高或表面残留助焊剂、油污、手汗,会严重干扰固化反应(尤其是湿固化型与硅类)。 数据表明,前处理不彻底导致的附着力/固化问题占失效案例的25%以上。 解决建议:涂覆前必须烘板(60-100℃,10-30分钟),确保板材含水率<0.2%;必要时增加等离子清洗或使用附着力促进剂。

5. 评估环境温湿度对固化的影响

环境湿度>75%RH或温度<18℃时,溶剂挥发显著变慢,湿固化型与单组份硅类尤其敏感。 高湿还可能在涂层表面形成水雾状微凝结,阻挡进一步固化。 解决建议:控制涂覆及固化车间温湿度在23±3℃ / 50±10%RH;低温高湿环境下可适当添加慢干溶剂或延长自然流平时间。

6. 快速验证与补救措施

发现固化不良后,可用以下方法快速判断:

- 指触法:24小时后仍黏手或有明显指纹 → 固化不足。

- 铅笔硬度法:达不到预期硬度(如2H以上)。

- 溶剂擦拭:用指定稀释剂擦拭,易掉粉或溶解 → 未完全交联。 补救方案:延长固化时间、升温二次烘烤(注意不超过产品耐温上限)、局部补涂UV快干型三防漆,或在不影响功能前提下整体返工重涂。

通过以上六个维度的逐一排查,90%以上的三防漆不固化问题都能得到有效解决。建议企业建立标准化的三防漆工艺SOP,并在每批次投产前进行小板验证,以最大程度降低质量风险。

网硕互联帮助中心

网硕互联帮助中心

评论前必须登录!

注册