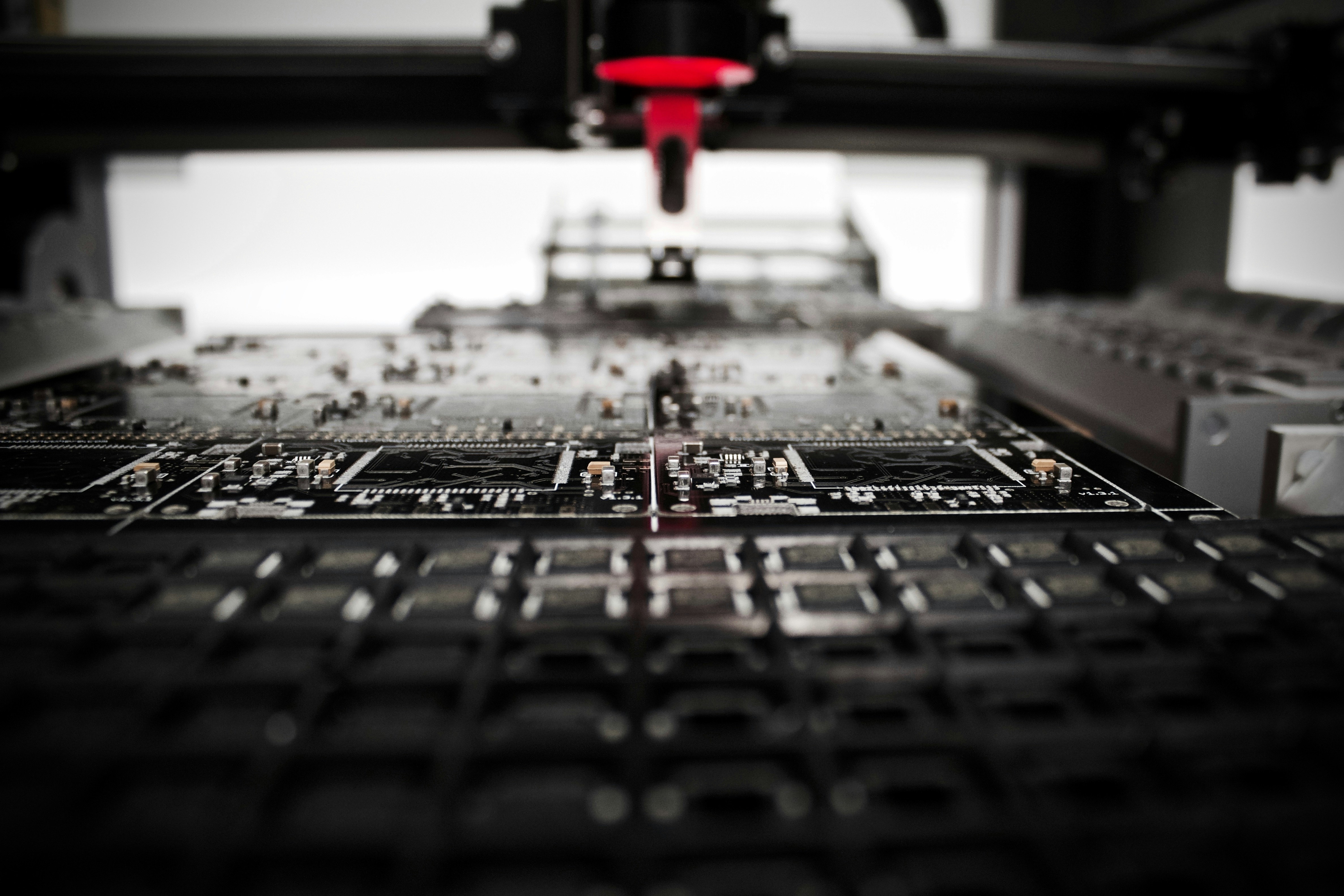

三防漆(Conformal Coating),又称敷形涂层,广泛应用于电子元器件和印刷电路板(PCB)的防护中,主要作用是防潮、防霉、防盐雾(即“三防”),同时还能提供一定的绝缘、防尘、防腐蚀和抗机械应力保护。然而,在实际应用过程中,工程师和技术人员常常会遇到各种与三防漆自身性能或施工工艺相关的问题。本文以问答形式汇总了10个常见问题,并结合行业标准、材料特性和实践经验进行详细解答,旨在为相关从业人员提供实用参考。

Q1:三防漆涂覆后出现“橘皮”或“缩孔”现象,是什么原因?

A:

“橘皮”是指涂层表面呈现类似橘子皮的粗糙纹理;“缩孔”则是局部区域因表面张力不均导致漆膜收缩形成的小孔。主要原因包括:

- 基材表面污染:如残留助焊剂、油脂、灰尘等,降低附着力;

- 稀释剂挥发过快:尤其在高温低湿环境下,溶剂迅速挥发导致流平性差;

- 喷涂参数不当:喷枪距离太远、气压过高、走枪速度过快;

- 漆液粘度不合适:粘度过高影响流平。

解决建议:确保PCB彻底清洗(推荐使用符合IPC-J-STD-001标准的清洗工艺);调整施工环境温湿度(建议23±3℃、相对湿度50±10%);按厂商推荐比例稀释并测试粘度(通常用Ford #4杯测量,控制在18–25秒)。

Q2:为什么有些三防漆固化后发白或浑浊?

A:

发白(Blushing)通常出现在溶剂型丙烯酸或聚氨酯体系中,主要原因是湿气在漆膜固化过程中被包裹,形成微小水汽泡,导致光散射而呈现乳白色。高湿度环境(>70% RH)下施工极易引发此问题。

此外,某些快干型三防漆若表干过快,内部溶剂无法及时逸出,也会造成类似现象。

解决建议:

- 避免在高湿环境下施工;

- 使用慢干型稀释剂延长开放时间;

- 对于已发白涂层,轻微情况可加热烘烤(60–80℃/1–2小时)驱除水分,严重者需返工去除重涂。

Q3:三防漆附着力差,容易剥落,怎么办?

A:

附着力不良可能由以下因素引起:

- PCB表面存在氧化层、硅油脱模剂或未活化的阻焊层(Solder Mask);

- 涂层过厚(>50μm)导致内应力增大;

- 固化不完全(如UV漆未充分照射、热固化温度不足);

- 材料兼容性问题(如某些含氟聚合物难以附着)。

验证方法:可按IPC-TM-650 2.4.1标准进行胶带测试(Tape Test)。若脱落面积>5%,则判定附着力不合格。

改进措施:

- 施工前进行等离子处理或使用底涂剂(Primer);

- 控制干膜厚度在25–50μm(典型值30μm);

- 严格按照供应商提供的固化曲线操作。

Q4:三防漆是否会影响高频信号传输?如何选择适合高频PCB的涂层?

A:

是的,三防漆的介电常数(Dk)和损耗因子(Df)会影响高频信号完整性。例如:

- 丙烯酸树脂:Dk ≈ 3.0–3.5,Df ≈ 0.02(1 GHz);

- 聚对二甲苯(Parylene):Dk ≈ 2.65,Df ≈ 0.001,性能优异;

- 有机硅:Dk ≈ 3.0–3.3,但柔韧性好,适合柔性板;

- 环氧树脂:Dk较高(≈4.0+),一般不用于高频场景。

建议:对于5G、毫米波、高速数字电路(>5 GHz),优先选用低Dk丙烯酸/改性聚氨酯产品,并通过仿真(如HFSS)验证信号衰减。

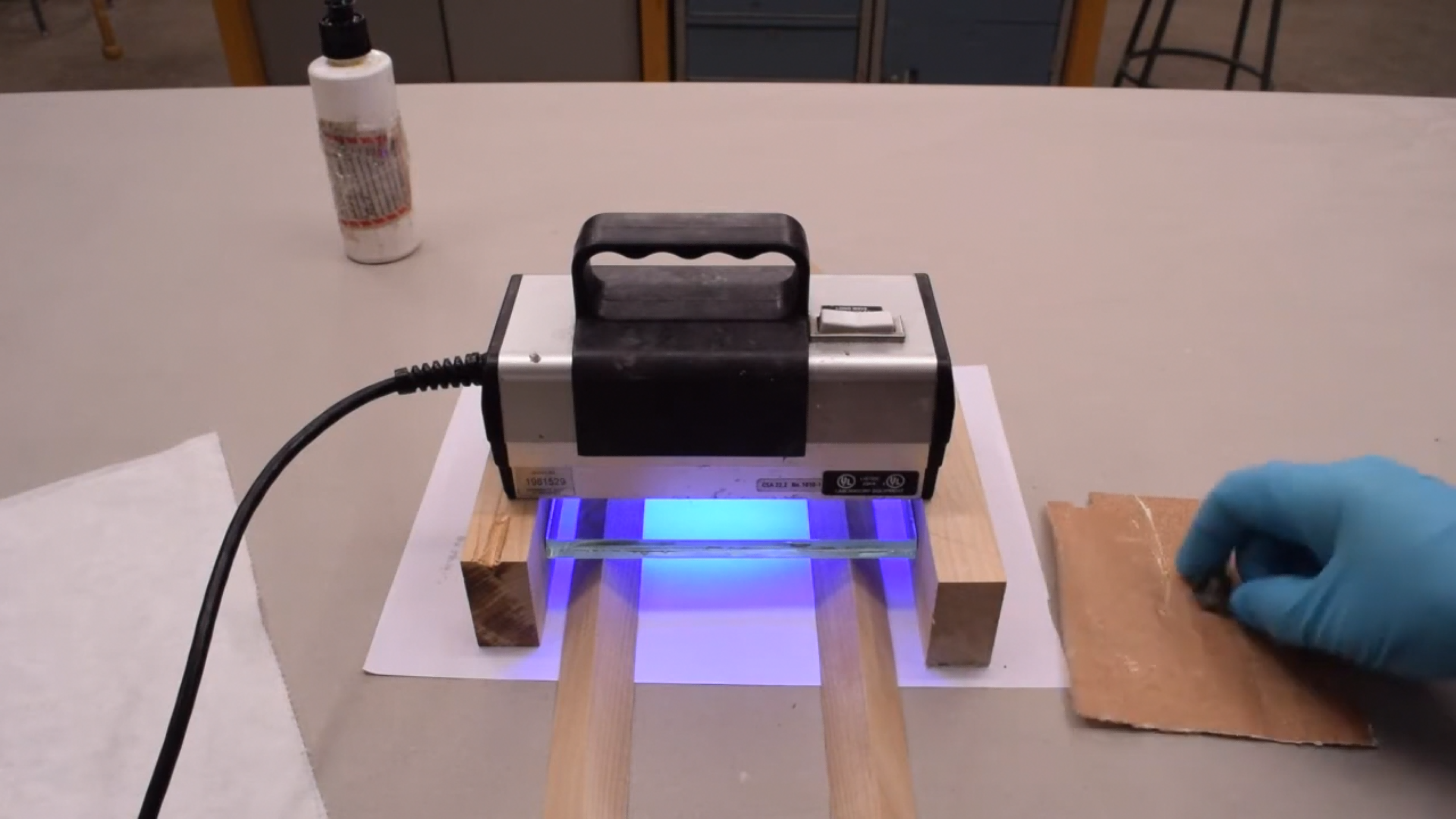

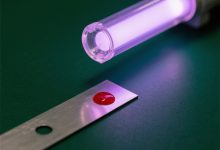

Q5:UV固化三防漆在阴影区域(如元件底部)无法固化,如何解决?

A:

这是UV漆的固有局限——需要紫外线直射才能引发聚合反应。阴影区(Shadow Area)因光线遮挡而保持液态,可能导致后续短路或污染。

解决方案包括:

- 采用UV/湿气双重固化体系(如部分聚氨酯或丙烯酸改性产品),在无UV区域依靠空气中水分完成后固化;

- 结合点胶+喷涂工艺,对阴影区预先点涂湿气固化型漆;

- 使用LED UV灯多角度照射,或翻板二次曝光;

- 在设计阶段优化元件布局,减少深腔结构。

Q6:三防漆是否耐高温?能否用于汽车电子或工业电源?

A:

不同体系耐温性差异显著:

表格

| 丙烯酸 | -55℃ ~ +130℃ | 150℃(<1h) | 消费电子 |

| 有机硅 | -60℃ ~ +200℃ | 250℃ | 汽车引擎控制、LED |

| 聚氨酯 | -40℃ ~ +130℃ | 150℃ | 工业控制 |

| Parylene | -200℃ ~ +125℃(N型)<br>+80℃ ~ +150℃(C型) | 取决于类型 | 医疗、航空航天 |

| 环氧 | -40℃ ~ +150℃ | 180℃ | 封装、灌封 |

结论:汽车电子(如ECU、OBC)建议选用有机硅或改性聚氨酯;若需更高可靠性,可考虑Parylene C(虽成本高但耐化学性极佳)。

Q7:三防漆涂覆后能否返修?如何安全去除?

A:

可以返修,但难度和风险取决于涂层类型:

- 丙烯酸:易溶于酮类(如丙酮)、酯类溶剂,返修最方便;

- 聚氨酯:需专用剥离剂(如Techspray PN-101),部分交联后难溶;

- 有机硅:耐溶剂性强,通常需机械刮除+等离子清洗;

- Parylene:几乎不可溶,只能用激光烧蚀或氧等离子体刻蚀。

注意事项:

- 返修时避免损伤焊点和阻焊层;

- 去除后必须彻底清洁残留物;

- 局部重涂需做边缘搭接处理,防止分层。

Q8:三防漆是否导电?会不会引起短路?

A:

合格的三防漆均为绝缘材料,体积电阻率通常 >10¹⁴ Ω·cm,介电强度 >300 V/μm(按ASTM D149测试)。正常涂覆不会导致短路。

但以下情况可能引发风险:

- 漆液中含有金属杂质(劣质产品);

- 涂层过薄(<15μm)或存在针孔,无法覆盖尖锐引脚;

- 未完全固化时残留导电离子(如氯、钠)。

建议:选择符合IPC-CC-830B认证的产品,并定期检测批次一致性。

Q9:环保法规(如RoHS、REACH)对三防漆有何要求?

A:

主流三防漆已全面符合RoHS(限制铅、镉、汞等6项)、REACH(SVHC清单)及无卤(Br <900ppm, Cl <900ppm)要求。特别注意:

- 传统溶剂型产品可能含甲苯、二甲苯等VOC,受限于欧盟VOC Directive 2004/42/EC;

- 水性三防漆VOC含量<50 g/L,更环保但干燥慢、耐水性略差;

- 出口产品需提供MSDS、RoHS报告及第三方检测证书(如SGS)。

趋势:行业正加速向低VOC、无溶剂(如100%固含UV漆)和生物基材料转型。

Q10:如何选择合适的三防漆类型?有哪些关键评估指标?

A:

选型应综合考虑应用场景、工艺条件和性能需求。主要评估维度包括:

表格

| 防潮性 | IPC-TM-650 2.6.3 | 吸水率<1.5%(24h浸水) |

| 耐盐雾 | ASTM B117 | ≥500小时无腐蚀 |

| 耐热冲击 | IPC-TM-650 2.6.7.2 | -55℃↔+125℃,10 cycles无裂纹 |

| 绝缘电阻 | IPC-TM-650 2.5.7 | >10⁹ Ω(85℃/85%RH, 168h) |

| 可返修性 | 内部标准 | 溶剂兼容性、去除难度 |

| 工艺适配性 | — | 喷涂/浸涂/选择性涂覆适用性 |

三防漆虽看似“辅助材料”,却直接关系到电子产品的长期可靠性和使用寿命。正确理解其特性、规范施工流程、严格质量控制,是避免现场失效的关键。建议企业在导入新涂层前,务必进行小批量试产+环境应力筛选(ESS),并在量产中建立过程监控(如膜厚检测、附着力抽检),以确保防护效果万无一失。

网硕互联帮助中心

网硕互联帮助中心

评论前必须登录!

注册