当标准化作业遇到数字化变革,会产生怎样的化学反应?ESOP系统正以独特的技术路径,重新定义生产线标准管理的实施逻辑,帮助每个企业实现作业标准化管理体系。

一、标准落地的三大核心突破

1、智能传达与精准执行

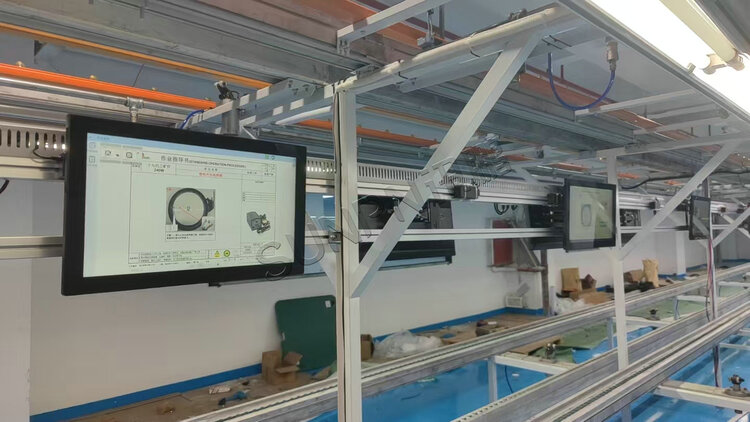

ESOP系统通过三维动态演示、步骤分解展示、参数高亮提示等智能方式,将复杂的工艺标准以最直观形式呈现。系统支持多维度内容展示,确保操作人员在无经验积累情况下也能准确理解并执行标准要求,实现从"知道"到"做到"的无缝衔接。

2、实时反馈与闭环优化

ESOP系统打破传统单向指令传达模式,建立双向实时互动机制。操作现场的问题反馈、改进建议可通过系统直达工艺部门,形成"执行-反馈-优化"的敏捷闭环。特别在新品导入阶段,产线实践数据能够快速驱动标准完善,缩短试制周期。

3、场景适配与动态调整

针对家电多品种、小批量的生产特点,系统具备智能情境识别能力。根据当前生产型号、工艺要求和设备状态,自动匹配最优作业标准。产线换型时,系统精准推送变更要点,确保标准执行的连续性和准确性。

二、过程管控的智能升级

1、预防为主的质量前移

将质量控制节点从传统的事后检验前移至操作执行环节。通过标准作业时间监控、关键动作识别等技术,实时发现操作偏差并即时预警。这种预防式管控使质量问题在发生前得以避免,将一次合格率提升至新高度。

2、数据驱动的效能洞察

全流程操作数据被系统完整记录并智能分析,揭示标准化执行中的深层规律。通过对比不同工序、班组、时段的标准执行差异,精准识别改进机会点。数据洞察让管理决策从经验判断转向科学分析,持续优化生产效能。

三、知识管理的系统构建

1、作业标准化

确保核心标准一致性的基础上,ESOP系统允许产线根据实际情况制定本地化实施细则。通过"框架统一、细节灵活"的管理模式,既维护了标准权威性,又兼顾了执行可行性,实现了原则性与灵活性的最佳平衡。

2、隐性知识的显性转化

创新性地将老师傅的操作诀窍、问题处理经验等隐性知识,通过视频录制、要点标注等方式转化为标准作业内容。这种知识转化机制不仅加速了新员工成长速度,更实现了企业知识资产的系统化积累。

3、技能传承的数字化路径

构建标准化的数字培训体系,将复杂技能要求分解为可量化、可评估的培训模块。员工通过系统化的渐进学习路径自主掌握操作技能,系统自动记录学习轨迹和能力进展,为人才培养提供科学依据。

四、持续改进的生态构建

1、标准体系的动态演化机制

验证有效的工艺改进可快速更新至标准体系,并同步到所有相关岗位。这种动态更新机制确保标准体系始终与技术进步、工艺优化保持同步。

2、全员参与的改进文化培育

通过设立改进建议通道、优秀经验分享平台等功能,激发一线员工的参与热情。每个改进建议都经过规范的记录、评估、实施、验证流程,形成持续改进的良性循环,将标准化管理从制度要求转化为组织习惯。

ESOP系统在家电制造领域的深度应用,通过实现标准制定与执行的无缝衔接、经验沉淀与创新的良性互动、质量控制与效率提升的协同推进,ESOP系统为家电制造业构建了适应智能制造时代的新型生产管理体系,为产业转型升级注入了持续动力。

《LXT》

网硕互联帮助中心

网硕互联帮助中心

评论前必须登录!

注册