在大量制造企业现场,

冷却循环水系统真正“出大问题”之前,从来不是毫无征兆。

只是这些信号,往往被误判为:

-

正常波动

-

个别设备问题

-

临时性异常

直到系统被迫停机,才发现已经积累了足够长时间的隐患。

信号一:换热效率逐年下降,但没有明显结垢层

这是最容易被忽视的早期信号。

表现为:

-

冷却时间变长

-

模具或设备温度回落变慢

-

需要更高流量或更低进水温度才能维持工况

但拆检时发现:

-

管路并未完全堵死

-

没有厚重水垢

这通常意味着:

管壁已经形成微结垢 / 腐蚀产物膜层,换热性能在“无声下降”。

信号二:循环泵能耗上升,但系统结构未变化

如果在以下前提不变的情况下:

-

管径未改

-

流量需求未增加

-

设备数量未增加

但循环泵出现:

-

电流缓慢上升

-

长时间高负载运行

往往说明:

系统内部阻力正在持续增大。

这类问题,80% 以上来自:

-

管壁结垢

-

沉积物堆积

-

局部堵塞尚未完全形成

信号三:过滤器清洗频率明显提高

很多现场的第一异常感知点,其实来自过滤系统。

典型表现包括:

-

过滤器压差恢复速度变快

-

清洗周期从“数月一次”变成“数周一次”

-

清洗后短期内再次堵塞

这通常意味着:

系统内部已经开始持续产生污染物,而不是外来杂质。

如果此时只加强清洗,

问题往往会被掩盖,而不是解决。

信号四:水质“看起来合格”,但问题不断

这是非常危险的一种状态。

检测结果显示:

-

pH 在正常范围

-

硬度不高

-

电导率未超标

但现场却出现:

-

结垢反复

-

腐蚀点蚀

-

管路堵塞

原因在于:

水质指标是“瞬时值”,而系统问题来自“长期波动”。

没有连续数据,

就无法判断是否多次触碰危险边界。

信号五:人工加药频率越来越高

当系统逐渐失控时,

现场往往会出现一种“补救性管理”:

-

发现异常 → 人工加药

-

感觉效果变差 → 加大剂量

-

问题缓解时间越来越短

这说明:

系统已经依赖人工干预维持表面稳定。

一旦人员变动或疏忽,

失控会在极短时间内爆发。

信号六:系统越来越依赖“停机处理”

这是最后阶段的危险信号。

包括:

-

必须定期停机清洗

-

局部堵塞靠拆管解决

-

换热器反复酸洗

此时系统往往已经进入:

“靠牺牲产能维持运行”的阶段。

再往后,

就只剩下被动事故处理。

为什么大多数企业没有提前识别?

核心原因只有一个:

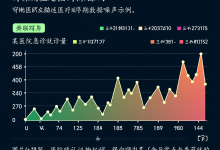

缺乏系统级、连续性的运行数据。

没有趋势,就无法判断风险;

没有趋势,就只能等问题显现。

如何把“失控信号”变成“可控变量”?

从工程实践来看,关键在于:

-

在线监测关键水质参数

-

自动调节而非固定加药

-

将过滤、腐蚀、结垢纳入同一控制逻辑

-

用数据判断“趋势”,而不是凭经验

当系统始终被控制在安全区间内,

这些信号本身就不会出现。

结语

工业循环水系统的失控,

从来不是突然发生。

它会提前给出足够多的信号。

只是看不看得见、

愿不愿意承认而已。

网硕互联帮助中心

网硕互联帮助中心

评论前必须登录!

注册