电源模块散热固定用导热胶:可靠性测试与推荐

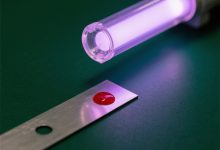

电源模块散热固定用导热胶是一种同时具备高效导热与结构粘接功能的界面材料,在现代高功率密度电源设计中应用日益广泛。它可以将功率器件(如MOSFET、IGBT、快恢复二极管等)直接牢固粘接至散热器或金属底板,同时提供低热阻的热传导路径,取代传统的机械压紧+导热垫/硅脂方案,简化工艺、降低界面热阻并提升长期可靠性。

常见可靠性测试项目 导热胶的长期稳定性对电源模块的寿命和性能至关重要。行业普遍采用以下加速可靠性测试进行验证:

- 高温老化测试(150℃,1000~2000小时):考察胶体是否出现油析出、硬化或导热性能衰减。优质产品在150℃老化1000小时后,热阻增幅通常小于0.1 K·cm²/W,油离率控制在0.5%以下。

- 功率循环测试(Power Cycling,-40℃~150℃,ΔTj≈100K,2000~3000次循环):模拟实际工况下的冷热冲击,验证粘接层是否出现疲劳、分层或热阻显著上升。

- 高温高湿测试(85℃/85%RH,1000小时):评估吸湿后是否发生界面气泡、分层或粘接强度下降。

- 热冲击测试(-40℃~125℃,快速切换,500~1000次):检验材料热膨胀系数匹配性,防止界面开裂或脱粘。 上述测试多参考JEDEC、AEC-Q100/101等标准,确保产品适应车规、工业、通信等严苛应用环境。

关键性能指标与数据参考

- 导热系数:电源模块常用范围为1.5~3.5 W/m·K,部分高性能产品可达4.0 W/m·K以上。实际涂布后界面热阻(BLT)多在0.08~0.3 ℃·in²/W之间。

- 粘接强度:固化后对铝-铝基材的剪切强度通常>1.5 MPa,部分产品可达2.5 MPa以上,能承受振动、冲击及热应力。

- 工作温度范围:连续使用-50℃~200℃,短期耐温可达220℃以上。

- 体积电阻率:>10¹² Ω·cm,保证良好的电气绝缘性能。

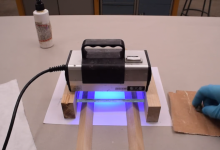

- 固化特性:多为单组分体系,支持室温固化或加热加速(80~120℃),24小时内可达到80%以上的最终强度。

推荐选择建议

针对电源模块散热固定场景,建议优先选用有机硅基或改性环氧基导热胶,以平衡导热性能、粘接强度和长期老化稳定性。 选择时可参考以下原则:

- 功率密度较高(>50W/cm²)时,优先选用导热系数≥2.5 W/m·K的产品;

- 长期工作温度超过120℃的场合,应选择低油离率(<0.5%)的配方;

- 需要自动化点胶生产的场景,推荐粘度适中(可挤出性好)的型号;

- 建议索取第三方检测机构的可靠性报告,或通过样品实测验证剪切强度、热阻变化及老化表现。

采用优质导热胶进行散热固定,可使电源模块典型温升降低5~15℃,显著提升系统效率和使用寿命,是实现高功率密度、免维护长寿命设计的重要技术手段。在实际应用中,控制涂胶厚度在0.1~0.5mm之间,并做好被粘接表面的清洁与活化处理,能获得最佳的散热效果与可靠性平衡。

网硕互联帮助中心

网硕互联帮助中心

评论前必须登录!

注册