机器人运动控制编程

运动控制的基本概念

在钣金加工中,机器人运动控制是实现高效、精确加工的关键。运动控制编程涉及机器人的路径规划、速度控制、加速度控制等多个方面。本节将详细介绍如何在Yaskawa Motoman MH50机器人上进行运动控制编程,包括常用的运动指令、路径规划方法和参数设置。

常用的运动指令

Yaskawa Motoman MH50机器人支持多种运动指令,包括点到点(PTP)运动、连续路径(CP)运动和圆弧运动(CIRC)等。每种运动指令都有其适用的场景和特点。

点到点(PTP)运动

点到点运动是指机器人从一个点移动到另一个点,中间路径不作具体规划,只关注起始点和目标点。这种运动方式适用于快速定位和简单的搬运任务。

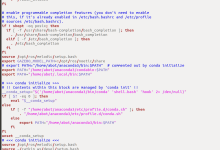

; 点到点运动示例

P[1] = {X 100, Y 100, Z 100, W 0, P 0, R 0} ; 定义第一个目标点

P[2] = {X 200, Y 200, Z 200, W 0, P 0, R 0} ; 定义第二个目标点

; 执行点到点运动

J P[1] 100% FINE ; 从当前位置移动到P[1],速度100%,定位精度为FINE

J P[2] 80% FINE ; 从P[1]移动到P[2],速度80%,定位精度为FINE

连续路径(CP)运动

连续路径运动是指机器人在移动过程中保持连续的轨迹,适用于需要平滑过渡的加工任务,如焊接、切割等。这种运动方式需要定义多个中间点来确保路径的平滑性。

; 连续路径运动示例

P[1] = {X 100, Y 100, Z 100, W 0, P 0, R 0} ; 定义第一个中间点

P[2] = {X 150, Y 150, Z 150, W 0, P 0, R 0} ; 定义第二个中间点

P[3] = {X 200, Y 200, Z 200, W 0, P 0, R 0} ; 定义目标点

; 执行连续路径运动

L P[1] 50% FINE ; 从当前位置移动到P[1],速度50%,定位精度为FINE

L P[2] 50% FINE ; 从P[1]移动到P[2],速度50%,定位精度为FINE

L P[3] 50% FINE ; 从P[2]移动到P[3],速度50%,定位精度为FINE

圆弧运动(CIRC)运动

圆弧运动是指机器人沿圆弧路径移动,适用于需要精确圆周运动的加工任务,如打磨、喷涂等。这种运动方式需要定义圆弧的起始点、中间点和目标点。

; 圆弧运动示例

P[1] = {X 100, Y 100, Z 100, W 0, P 0, R 0} ; 定义圆弧的起始点

P[2] = {X 150, Y 150, Z 150, W 0, P 0, R 0} ; 定义圆弧的中间点

P[3] = {X 200, Y 200, Z 100, W 0, P 0, R 0} ; 定义圆弧的目标点

; 执行圆弧运动

CIRC P[1] P[2] P[3] 50% CNT80 ; 从当前点沿圆弧路径移动到P[3],速度50%,定位精度为CNT80

运动参数设置

在Yaskawa Motoman MH50机器人中,运动参数的设置直接影响机器人的运动性能和加工精度。常见的运动参数包括速度、加速度、定位精度等。

速度设置

速度设置决定了机器人在运动过程中移动的快慢。可以通过百分比或绝对值来设置速度。

; 速度设置示例

P[1] = {X 100, Y 100, Z 100, W 0, P 0, R 0} ; 定义目标点

; 设置速度为50%

SPEED 50% ; 设置全局速度

J P[1] 50% FINE ; 从当前位置移动到P[1],速度50%,定位精度为FINE

; 设置绝对速度

SPEED 1000mm/sec ; 设置全局速度为1000毫米/秒

J P[1] 1000mm/sec FINE ; 从当前位置移动到P[1],速度1000毫米/秒,定位精度为FINE

加速度设置

加速度设置决定了机器人在运动过程中加速和减速的快慢。可以通过百分比或绝对值来设置加速度。

; 加速度设置示例

P[1] = {X 100, Y 100, Z 100, W 0, P 0, R 0} ; 定义目标点

; 设置加速度为50%

ACCEL 50% ; 设置全局加速度

J P[1] 100% FINE ; 从当前位置移动到P[1],速度100%,定位精度为FINE

; 设置绝对加速度

ACCEL 5000mm/sec^2 ; 设置全局加速度为5000毫米/秒^2

J P[1] 100% FINE ; 从当前位置移动到P[1],速度100%,定位精度为FINE

定位精度设置

定位精度设置决定了机器人到达目标点的精确程度。常见的定位精度包括FINE和CNT两种。

-

FINE:机器人到达目标点的确切位置。

-

CNT:机器人接近目标点,但不一定是精确到达,适用于需要平滑过渡的路径。

; 定位精度设置示例

P[1] = {X 100, Y 100, Z 100, W 0, P 0, R 0} ; 定义目标点

; 设置定位精度为FINE

J P[1] 100% FINE ; 从当前位置移动到P[1],速度100%,定位精度为FINE

; 设置定位精度为CNT80

J P[1] 100% CNT80 ; 从当前位置移动到P[1],速度100%,定位精度为CNT80

路径规划

路径规划是运动控制编程的核心内容之一,合理的路径规划可以提高加工效率和质量。路径规划包括点的定义、路径的连接和优化等步骤。

点的定义

在路径规划中,首先需要定义一系列的点。这些点可以是加工点、过渡点或安全点。点的定义可以通过坐标系或关节角度来实现。

; 定义点示例

P[1] = {X 100, Y 100, Z 100, W 0, P 0, R 0} ; 坐标系定义点

P[2] = {J1 0, J2 0, J3 0, J4 0, J5 0, J6 0} ; 关节角度定义点

路径的连接

路径的连接是指将定义的点按照一定的顺序连接起来,形成一个完整的运动路径。可以通过点到点、连续路径或圆弧运动指令来实现。

; 路径连接示例

P[1] = {X 100, Y 100, Z 100, W 0, P 0, R 0} ; 定义第一个点

P[2] = {X 150, Y 150, Z 150, W 0, P 0, R 0} ; 定义第二个点

P[3] = {X 200, Y 200, Z 100, W 0, P 0, R 0} ; 定义第三个点

; 连接点的路径

J P[1] 100% FINE ; 从当前位置移动到P[1]

L P[2] 80% FINE ; 从P[1]移动到P[2]

CIRC P[2] P[3] P[4] 50% CNT80 ; 从P[2]沿圆弧路径移动到P[4]

路径优化

路径优化是指通过调整路径参数或点的顺序,使机器人在运动过程中更加高效和安全。路径优化的方法包括减少不必要的点、调整速度和加速度参数等。

; 路径优化示例

P[1] = {X 100, Y 100, Z 100, W 0, P 0, R 0} ; 定义第一个点

P[2] = {X 150, Y 150, Z 150, W 0, P 0, R 0} ; 定义第二个点

P[3] = {X 200, Y 200, Z 100, W 0, P 0, R 0} ; 定义第三个点

; 未优化的路径

J P[1] 100% FINE

L P[2] 80% FINE

J P[3] 100% FINE

; 优化后的路径

; 减少不必要的点,调整速度和加速度

SPEED 800mm/sec

ACCEL 4000mm/sec^2

J P[1] 800mm/sec FINE

CIRC P[1] P[2] P[3] 800mm/sec CNT80

运动控制编程的注意事项

在进行运动控制编程时,需要注意以下几个方面:

安全点设置:在路径规划中,合理设置安全点可以避免机器人在运动过程中发生碰撞。

速度和加速度的匹配:速度和加速度参数需要匹配,以确保机器人运动的平稳性。

路径平滑性:连续路径运动和圆弧运动可以提高路径的平滑性,适用于需要平滑过渡的加工任务。

工具坐标系:在进行加工任务时,需要设置合适的工具坐标系,以确保加工精度。

具体实例

喷涂任务的运动控制编程

假设我们需要机器人完成一个喷涂任务,任务路径包括起点、多个喷涂点和终点。为了确保喷涂的均匀性和效率,我们需要进行连续路径运动和圆弧运动的组合。

; 喷涂任务示例

P[1] = {X 100, Y 100, Z 100, W 0, P 0, R 0} ; 起点

P[2] = {X 150, Y 150, Z 150, W 0, P 0, R 0} ; 第一个喷涂点

P[3] = {X 200, Y 200, Z 150, W 0, P 0, R 0} ; 第二个喷涂点

P[4] = {X 250, Y 250, Z 100, W 0, P 0, R 0} ; 第三个喷涂点

P[5] = {X 300, Y 300, Z 100, W 0, P 0, R 0} ; 终点

; 设置速度和加速度

SPEED 500mm/sec

ACCEL 3000mm/sec^2

; 执行喷涂任务

J P[1] 500mm/sec FINE ; 从当前位置移动到起点

L P[2] 500mm/sec CNT80 ; 从起点移动到第一个喷涂点

L P[3] 500mm/sec CNT80 ; 从第一个喷涂点移动到第二个喷涂点

L P[4] 500mm/sec CNT80 ; 从第二个喷涂点移动到第三个喷涂点

CIRC P[4] P[5] P[6] 500mm/sec CNT80 ; 从第三个喷涂点沿圆弧路径移动到终点

J P[5] 500mm/sec FINE ; 从圆弧路径的最后一个点移动到终点

焊接任务的运动控制编程

假设我们需要机器人完成一个焊接任务,任务路径包括起点、多个焊接点和终点。为了确保焊接的连续性和质量,我们需要进行连续路径运动和点到点运动的组合。

; 焊接任务示例

P[1] = {X 100, Y 100, Z 100, W 0, P 0, R 0} ; 起点

P[2] = {X 150, Y 150, Z 150, W 0, P 0, R 0} ; 第一个焊接点

P[3] = {X 200, Y 200, Z 150, W 0, P 0, R 0} ; 第二个焊接点

P[4] = {X 250, Y 250, Z 100, W 0, P 0, R 0} ; 第三个焊接点

P[5] = {X 300, Y 300, Z 100, W 0, P 0, R 0} ; 终点

; 设置速度和加速度

SPEED 200mm/sec

ACCEL 1000mm/sec^2

; 执行焊接任务

J P[1] 200mm/sec FINE ; 从当前位置移动到起点

L P[2] 200mm/sec FINE ; 从起点移动到第一个焊接点

L P[3] 200mm/sec FINE ; 从第一个焊接点移动到第二个焊接点

L P[4] 200mm/sec FINE ; 从第二个焊接点移动到第三个焊接点

J P[5] 200mm/sec FINE ; 从第三个焊接点移动到终点

进一步扩展

除了基本的运动控制指令,Yaskawa Motoman MH50机器人还支持高级运动控制功能,如路径插补、轨迹优化和多轴联动等。这些功能可以进一步提高机器人的运动性能和加工精度。

路径插补

路径插补是指在两个点之间插入多个中间点,使路径更加平滑。可以通过调整插补参数来实现。

; 路径插补示例

P[1] = {X 100, Y 100, Z 100, W 0, P 0, R 0} ; 起点

P[2] = {X 200, Y 200, Z 200, W 0, P 0, R 0} ; 终点

; 设置插补参数

IPOL 10 ; 插入10个中间点

; 执行路径插补

L P[1] 500mm/sec FINE

L P[2] 500mm/sec FINE

轨迹优化

轨迹优化是指通过调整路径参数,使机器人在运动过程中更加高效和安全。可以通过软件工具或编程方法来实现。

; 轨迹优化示例

P[1] = {X 100, Y 100, Z 100, W 0, P 0, R 0} ; 起点

P[2] = {X 150, Y 150, Z 150, W 0, P 0, R 0} ; 第一个中间点

P[3] = {X 200, Y 200, Z 200, W 0, P 0, R 0} ; 终点

; 设置轨迹优化参数

OPTIMIZE 1 ; 开启轨迹优化

; 执行轨迹优化

L P[1] 500mm/sec FINE

L P[2] 500mm/sec FINE

L P[3] 500mm/sec FINE

多轴联动

多轴联动是指多个轴同时运动,以实现更复杂的加工任务。通过多轴联动,机器人可以在多个维度上同时进行精确控制,从而提高加工效率和质量。多轴联动可以通过编程方法来实现,指定哪些轴参与联动。

; 多轴联动示例

P[1] = {X 100, Y 100, Z 100, W 0, P 0, R 0} ; 起点

P[2] = {X 150, Y 150, Z 150, W 0, P 0, R 0} ; 第一个中间点

P[3] = {X 200, Y 200, Z 200, W 0, P 0, R 0} ; 终点

; 设置多轴联动参数

AXIS 1-6 ; 指定参与联动的轴

; 执行多轴联动

L P[1] 500mm/sec FINE ; 从当前位置移动到起点

L P[2] 500mm/sec FINE ; 从起点移动到第一个中间点

L P[3] 500mm/sec FINE ; 从第一个中间点移动到终点

实际应用中的注意事项

在实际应用中,运动控制编程需要考虑以下几点:

环境因素:确保机器人工作环境的安全,避免障碍物和碰撞。

工具负载:根据加工任务的不同,设置合适的工具负载参数,以保证机器人的稳定性和精度。

编程调试:在正式运行前,进行充分的编程调试,确保路径和参数的正确性。

故障处理:设置故障处理程序,以便在运动过程中出现异常时能够及时停止并进行处理。

综合实例

钣金加工任务的运动控制编程

假设我们需要机器人完成一个钣金加工任务,任务路径包括起点、多个加工点和终点。为了确保加工的精确性和效率,我们需要进行点到点运动、连续路径运动和圆弧运动的组合。

; 钣金加工任务示例

P[1] = {X 100, Y 100, Z 100, W 0, P 0, R 0} ; 起点

P[2] = {X 150, Y 150, Z 150, W 0, P 0, R 0} ; 第一个加工点

P[3] = {X 200, Y 200, Z 150, W 0, P 0, R 0} ; 第二个加工点

P[4] = {X 250, Y 250, Z 200, W 0, P 0, R 0} ; 第三个加工点

P[5] = {X 300, Y 300, Z 200, W 0, P 0, R 0} ; 终点

; 设置速度和加速度

SPEED 300mm/sec

ACCEL 2000mm/sec^2

; 执行钣金加工任务

J P[1] 300mm/sec FINE ; 从当前位置移动到起点

L P[2] 300mm/sec FINE ; 从起点移动到第一个加工点

L P[3] 300mm/sec FINE ; 从第一个加工点移动到第二个加工点

CIRC P[3] P[4] P[5] 300mm/sec CNT80 ; 从第二个加工点沿圆弧路径移动到终点

J P[5] 300mm/sec FINE ; 从圆弧路径的最后一个点移动到终点

总结

在Yaskawa Motoman MH50机器人上进行运动控制编程,需要掌握点到点(PTP)运动、连续路径(CP)运动和圆弧运动(CIRC)等基本指令,并合理设置速度、加速度和定位精度等参数。路径规划是运动控制的核心,通过合理的点定义和路径连接,可以提高加工效率和质量。在实际应用中,还需要注意环境因素、工具负载、编程调试和故障处理等方面,以确保机器人能够安全、高效地完成任务。

进一步学习资源

对于更深入的学习和应用,建议参考以下资源:

-

官方文档:Yaskawa Motoman的官方编程手册和用户指南。

-

在线课程:一些在线学习平台提供机器人编程和运动控制的相关课程。

-

实践项目:通过实际项目练习,可以更好地理解和掌握运动控制编程技巧。

希望本节内容能够帮助您更好地理解和应用Yaskawa Motoman MH50机器人的运动控制编程。

网硕互联帮助中心

网硕互联帮助中心

评论前必须登录!

注册