本文还有配套的精品资源,点击获取

简介:OPC作为工业自动化中的数据交换标准,特别在Windows平台下用于设备通信,SimaticNet库则用于创建与西门子PLC通信的OPC客户端。本文将详细解析在VC环境下,如何通过SimaticNet实现OPC服务器,包括同步和异步的读写方法,并结合源码解释。同步读写会使客户端等待服务器响应,而异步读写允许客户端在后台线程处理请求,提供更高的性能和响应性。开发者通过掌握这些技术,可以实现与PLC的有效交互。

1. 工业自动化与OPC标准

工业自动化是现代工业生产中不可或缺的一部分,它通过先进的技术手段,提升生产效率,保障生产质量,降低生产成本,实现生产过程的高度自动化和智能化。在工业自动化的过程中,数据的采集与交换是实现系统有效控制的基础。为此,OPC(OLE for Process Control)标准应运而生,成为工业自动化领域内的数据交换标准。

1.1 OPC标准的诞生与应用

OPC标准是一种基于OLE/COM技术(对象链接与嵌入/组件对象模型)的工业通讯协议,最初由微软公司发起,并得到了多家自动化设备制造商和软件供应商的支持。这一标准的推出,打破了不同厂商设备之间的通讯障碍,实现了不同品牌、不同种类的自动化设备与软件之间的互操作性。

1.2 OPC技术在工业自动化中的作用

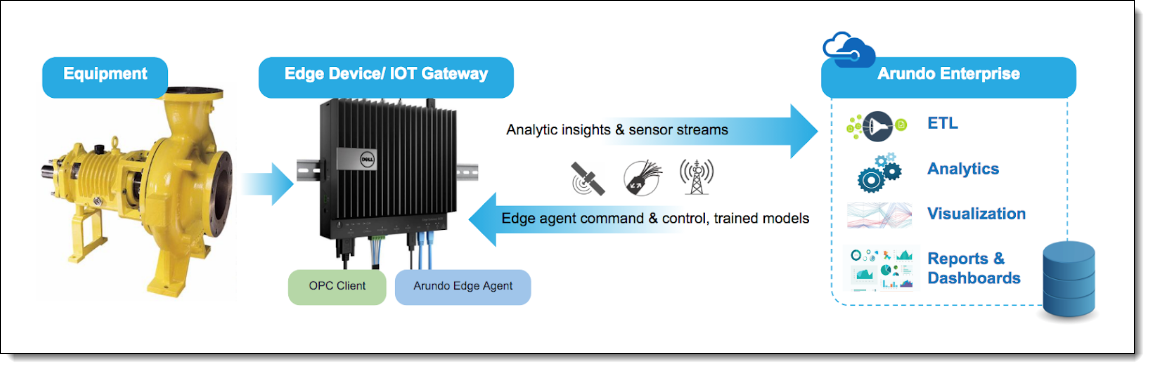

OPC通过统一的接口规范,使得任何支持OPC标准的软件都能够轻松地与自动化设备进行数据交换。这样,无论是从现场设备(如传感器、执行器)采集数据,还是将控制指令下发到现场设备,都可以通过OPC实现无缝通讯。OPC技术的应用大大降低了系统集成的复杂度,提高了工业自动化系统的稳定性和可维护性。

1.3 OPC技术面临的挑战与发展

尽管OPC技术在工业自动化领域取得了广泛应用,但它仍面临着诸如网络延迟、数据安全、跨平台兼容性等问题。随着工业物联网(IIoT)的兴起以及工业4.0的推进,OPC技术正在不断演进。例如,OPC UA(统一架构)的出现,不仅克服了传统OPC的局限性,还支持了更多先进功能,如数据加密、用户认证、网络发现等。

以上内容为第一章的内容,通过对OPC标准的介绍,让读者了解其在工业自动化领域的应用与重要性,同时为后续章节中深入探讨OPC技术的细节打下基础。

2. SimaticNet库与PLC通信

2.1 SimaticNet库的介绍与安装

2.1.1 SimaticNet库的基本功能与特点

SimaticNet库是一个专门针对西门子PLC(可编程逻辑控制器)通信而设计的软件库,它提供了一系列的通信协议实现,使得用户能够在PC或服务器上与PLC进行数据交换。SimaticNet库的最大特点在于它支持多种通信标准,包括但不限于工业以太网、PROFIBUS、MPI(多点接口)等,这使得它能够在各种工业环境中高效运行。

在功能上,SimaticNet库允许用户读取和写入PLC的数据块,处理消息队列,以及实现更加复杂的通讯逻辑。它还提供了强大的错误处理能力,使得通信过程中的异常情况能够被及时捕获和处理。此外,SimaticNet库的设计强调了高可靠性和高效性,确保了在实时系统中的稳定表现。

2.1.2 SimaticNet库在PLC通信中的应用

在实际的工业自动化项目中,SimaticNet库的应用非常广泛。它经常被用于监控系统、数据采集和记录系统(SCADA)以及任何需要从PLC收集数据或向PLC发送控制命令的应用程序中。通过使用SimaticNet库,开发者能够以一种标准化的方式实现与PLC的通信,这不仅简化了编程流程,而且还能显著减少开发时间。

开发者可以通过编程接口(API)调用SimaticNet库中的函数,来实现PLC数据的读写。例如,可以使用库函数来读取PLC中的温度传感器数据,然后根据这些数据调整控制策略,或者将数据记录到数据库中供后续分析使用。

2.2 SimaticNet库与PLC通信的实现过程

2.2.1 SimaticNet库与PLC通信的硬件连接方式

硬件连接是实现SimaticNet库与PLC通信的第一步。根据不同的通信协议,硬件连接方式也有所不同。例如,对于工业以太网连接,需要确保PC端和PLC端都有对应的工业以太网接口,并通过交换机或直接连接。对于MPI连接,通常使用专门的MPI电缆直接连接到PLC的MPI端口。

无论采用哪种连接方式,都需要确保网络配置正确,这包括IP地址设置、子网掩码以及通信速率等参数。在连接过程中,需要遵循西门子PLC的相关技术规范,以保证连接的可靠性和稳定性。

2.2.2 SimaticNet库与PLC通信的软件配置方法

完成硬件连接后,接下来是软件配置的过程。通常需要安装SimaticNet库,并在开发环境中配置相关的引用。配置过程包括指定PLC的地址、设置通信参数以及配置数据交换格式等。开发者需要根据所使用的PLC型号和通信协议,按照西门子提供的技术文档进行配置。

一旦软件配置完成,就可以在应用程序中使用SimaticNet库提供的API进行数据的读写操作了。在配置的过程中,需要注意数据类型的一致性、字节序的匹配以及数据长度的准确性。只有当这些参数都正确配置无误后,通信才能顺利进行。

下面是一个简单的代码块示例,展示了如何使用SimaticNet库来与PLC建立连接:

// SimaticNet库连接PLC的示例代码

using Siemens.Simatic.Net;

using Siemens.Simatic.Net的品牌Plc;

using System;

public class PlcCommunicationExample

{

// 创建一个PLC对象

Plc plc;

public PlcCommunicationExample(string host, int port)

{

// 使用指定的IP地址和端口号创建PLC连接

plc = new Plc(host, port);

}

// 连接到PLC的方法

public bool ConnectToPlc()

{

try

{

// 尝试连接到PLC

plc.Connect();

return true;

}

catch (Exception ex)

{

// 连接失败时输出异常信息

Console.WriteLine("连接PLC失败: " + ex.Message);

return false;

}

}

// 读取PLC数据的方法

public void ReadData()

{

try

{

// 读取数据块DB1中的第1个字节

var data = plc.ReadByteArray("DB1.DBX0.0", 1, 1);

Console.WriteLine("读取数据: " + data[0]);

}

catch (Exception ex)

{

// 读取数据失败时输出异常信息

Console.WriteLine("读取数据失败: " + ex.Message);

}

}

// 主方法,程序入口点

public static void Main(string[] args)

{

// 创建一个PLC通信对象实例

PlcCommunicationExample plcComm = new PlcCommunicationExample("192.168.0.10", 102);

// 连接到PLC

if (plcComm.ConnectToPlc())

{

Console.WriteLine("成功连接到PLC。");

// 读取并显示数据

plcComm.ReadData();

}

else

{

Console.WriteLine("连接PLC失败。");

}

Console.ReadKey();

}

}

在这个代码块中,首先通过指定的PLC IP地址和端口创建了一个PLC对象,并尝试建立连接。如果连接成功,则尝试读取数据块DB1中的一部分数据。整个过程中,代码通过异常处理机制来确保任何步骤出错时都能及时反馈给用户。

flowchart TD

A[开始] –> B{创建PLC对象}

B –> C{尝试连接PLC}

C –>|成功| D[连接PLC]

C –>|失败| E[输出错误信息]

D –> F{读取PLC数据}

F –>|成功| G[显示数据]

F –>|失败| H[输出错误信息]

E –> I[程序结束]

G –> I

H –> I

通过上述流程图,我们可以看到从创建PLC对象到输出数据或错误信息的整个过程。这是实现SimaticNet库与PLC通信的一个基础示例,实际应用中可能需要处理更加复杂的逻辑和数据交换格式。

3. VC环境中OPC服务器实现

3.1 OPC服务器的原理与结构

3.1.1 OPC服务器的工作原理

OPC(OLE for Process Control)服务器作为工业自动化领域的一个关键组件,负责连接底层的工业设备与上层的应用程序。它通过标准化的接口,允许不同厂商生产的硬件设备与众多的应用软件进行数据交换,从而降低了系统集成的复杂度和成本。

在OPC架构中,服务器扮演了数据采集器的角色,它从现场设备(如传感器、执行器等)获取数据,并将其格式化为统一的OPC接口规范,提供给客户端。这样的设计使得客户端无需关心数据的具体来源与格式,从而可以专注于数据的处理和应用逻辑的实现。

3.1.2 OPC服务器的层次结构

OPC服务器的层次结构通常包括物理设备层、OPC服务器软件层和OPC客户端应用层。数据首先在物理设备层采集,然后通过OPC服务器层的数据封装和格式转换,最终被客户端层的应用程序所使用。

物理设备层是最底层,包含各种工业自动化设备,如PLC、HMI、传感器等。OPC服务器层是核心,负责与物理设备进行通信,并提供标准的数据访问接口。客户端层则是最终的使用者,可以是数据分析、监控系统或者自定义的应用程序。

3.2 VC环境中OPC服务器的安装与配置

3.2.1 VC环境中OPC服务器的安装过程

在VC(Visual C++)环境中安装OPC服务器首先需要下载对应的OPC服务器软件包。通常,OPC基金会提供了一系列的认证服务器,这些服务器经过严格的测试,确保了其稳定性和兼容性。以下是基本的安装步骤:

3.2.2 VC环境中OPC服务器的配置方法

配置OPC服务器是为了让其能够与特定的工业设备进行通信。每种OPC服务器的配置方法可能略有不同,但一般都遵循以下步骤:

graph LR

A[开始] –> B[下载OPC服务器软件包]

B –> C[运行安装程序]

C –> D[重启计算机]

D –> E[启动OPC服务器管理控制台]

E –> F[添加新的应用程序或连接]

F –> G[连接物理设备]

G –> H[进行测试连接]

H –> I[调整高级设置]

I –> J[完成配置]

在配置过程中,确保遵循了以下最佳实践:

- 确保服务器与客户端软件在相同网络环境下。

- 使用静态IP地址,避免IP变动导致通信问题。

- 在安全的网络环境中进行数据传输,确保数据不被截获。

通过上述步骤,OPC服务器在VC环境中的安装和配置基本完成。这为后续客户端的应用开发和数据访问打下了坚实的基础。

4. OPC同步读写技术

在自动化控制系统中,OPC同步读写技术是实现数据通信的重要手段。它能够确保数据在客户端和服务器间准确、及时地传输。本章将深入探讨OPC同步读写的原理与实现方法,以及它的优缺点分析。

4.1 OPC同步读写的原理与实现

4.1.1 OPC同步读写的工作原理

同步读写是一种数据交互方式,客户端发送读写请求后,会在等待服务器响应的过程中停止其他操作,直到该请求得到满足。这种通信方式适用于对数据实时性要求极高的场景,因为它保证了数据的完整性和顺序性。

在同步模式下,OPC客户端通过调用OPC服务器暴露的同步接口发送请求。服务器收到请求后,在完成数据处理(读取或写入)之前,不会处理其他客户端的请求。这意味着,如果服务器端出现延迟或故障,客户端将不得不等待,这可能导致系统响应时间增加。

4.1.2 OPC同步读写的实现方法

在VC环境中,实现OPC同步读写通常需要使用支持OPC标准的客户端库,比如OPC Foundation提供的OPC DA (Data Access)客户端库。以下是一段示例代码,展示如何使用该库进行同步读操作:

// 初始化OPC服务器和OPC组

CLSID clsid;

CLSIDFromProgID(L"OPCServerProgID", &clsid);

IOpcServerPtr spServer;

// 连接到OPC服务器

hr = spServer.CreateInstance(clsid);

if (FAILED(hr)) { /* 错误处理 */ }

hr = spServer->Connect(OPCToString, NULL);

if (FAILED(hr)) { /* 错误处理 */ }

// 创建OPC组

BSTR bstrName = SysAllocString(L"MyGroup");

IOpcGroupPtr spGroup;

hr = spServer->AddGroup(bstrName, TRUE, &spGroup);

SysFreeString(bstrName);

if (FAILED(hr)) { /* 错误处理 */ }

// 配置读取参数

OPCITEMSTATE* pValues = NULL;

OPCITEMRESULT* pResults = new OPCITEMRESULT[items.size()];

DWORD dwTransactionID;

for (size_t i = 0; i < items.size(); ++i) {

pResults[i].dwBlobSize = 0;

pResults[i].pvDataBlob = NULL;

pResults[i].dwquality = 0;

pResults[i].pError = NULL;

pResults[i].vt = VT_EMPTY;

pResults[i].hItem = items[i].hItem;

}

hr = spGroup->Read(items.size(), items.data(), TRUE, &dwTransactionID, pResults);

if (FAILED(hr)) { /* 错误处理 */ }

// 解析读取结果

for (size_t i = 0; i < items.size(); ++i) {

// 根据pResults[i].vt将值解析到values中

// …

}

// 清理资源

delete[] pResults;

// …

// 断开与OPC服务器的连接

spGroup->Release();

spServer->Disconnect();

在这段代码中,首先初始化了OPC服务器并创建了一个组。然后配置了读取参数,包括要读取的项的数组和数量。通过 Read 函数同步地读取服务器中的数据,并通过返回的 OPCITEMRESULT 结构体解析出需要的数据。

4.1.3 OPC同步读写的参数说明

在同步读写中,需要特别注意以下参数:

- OPCITEMSTATE : 用于定义要读取的项的状态,包括值、质量以及时间戳等信息。

- OPCITEMRESULT : 用于保存读取操作返回的结果。

- hr : 用于接收操作的返回代码,它能提供操作成功或失败的信息。

4.2 OPC同步读写的优缺点分析

4.2.1 OPC同步读写的优点

同步读写的优点体现在能够保证数据的强一致性。在要求数据读写必须完成才能进行下一步操作的场合,如安全监控系统中,这一特性至关重要。使用同步读写时,服务器端的每次操作都有明确的开始和结束,这便于进行事务管理。

4.2.2 OPC同步读写的缺点与适用场景

然而,同步读写的缺点也很明显。它会造成客户端在等待服务器响应期间的资源闲置,这在高负载情况下可能导致严重的系统性能问题。同步模式适用于对实时性要求很高但对延迟不敏感的系统,例如,需要对实时数据进行精确控制的工业设备。

为了进一步说明OPC同步读写技术,以下是一个表格,比较了同步和异步读写在不同方面的表现:

| 特性 | OPC同步读写 | OPC异步读写 | | — | — | — | | 实时性 | 高 | 中等或高(取决于特定实现) | | 资源利用率 | 低 | 高 | | 系统响应时间 | 可能长 | 短 | | 实现复杂性 | 较简单 | 较复杂 | | 错误处理 | 相对简单 | 可能复杂,需考虑回调和状态管理 | | 适用场景 | 实时控制系统、安全监控系统 | 数据采集系统、高并发场景 |

通过深入理解同步读写的原理与实现方法,结合优缺点分析,开发者可以更加合理地选择同步或异步读写技术,以适应不同的应用场景。下一章节将深入探讨OPC异步读写技术,为读者提供更多的数据通信选择。

5. OPC异步读写技术

5.1 OPC异步读写的原理与实现

5.1.1 OPC异步读写的工作原理

异步读写是OPC技术中一个关键特性,它允许数据传输不需要等待上一次操作的完成即可开始下一次操作。在OPC的异步读写过程中,客户端提交一个请求给服务器后,不会立即等待服务器的响应,而是继续执行后续的操作。服务器在处理完毕后,通过回调函数(callback function)或者事件(event)通知客户端数据已经准备好,此时客户端再进行数据的读取。

OPC异步读写通过使用独立的线程或后台任务来处理输入输出操作,从而提高了效率和性能,特别是在网络环境不稳定或处理大量数据时,这种技术可以显著减少通信延迟和提高数据吞吐量。

5.1.2 OPC异步读写的实现方法

在OPC客户端中,异步读写可以通过以下几种方式实现:

回调函数 :客户端在发起异步读写请求时,可以指定一个回调函数。当服务器完成数据处理时,会调用这个回调函数,客户端在该函数中实现数据的接收逻辑。 csharp // 示例代码(C#):异步读取的回调函数 private void ReadCallback(IOPCItemMgt itemMgt, int transactionID, object transactionContext, int quality, int timestamp, int dwStringVal, object pBlobVal) { // 读取数据后的处理逻辑 // transactionContext 是传递给异步请求的上下文信息 }

事件通知 :通过订阅服务器发出的事件来获取数据。这种方式下,服务器在数据准备好时会触发事件,客户端接收到事件通知后执行相应的数据处理逻辑。

csharp // 示例代码(C#):使用事件进行异步数据读取 public void SubscribeToItemChangeEvents(IOPCItemMgt itemMgt) { // 订阅事件处理逻辑 }

在实现异步读写时,开发者需要处理线程同步问题和数据一致性问题。多线程环境下,必须确保资源访问的线程安全,防止竞态条件的发生。开发者可以通过使用锁(Locks)、信号量(Semaphores)或者其他同步机制来保证数据处理的正确性。

5.2 OPC异步读写的优缺点分析

5.2.1 OPC异步读写的优点

- 提高效率 :由于不需要等待服务器的响应,客户端可以在服务器处理请求的同时执行其他任务,极大提高了程序的执行效率。

- 减少延迟 :在高延迟的网络环境下,异步读写可以减少等待服务器响应的时间,提高系统的响应速度。

- 扩展性 :异步读写模式支持更高的数据吞吐量,适合需要处理大量数据的应用场景。

5.2.2 OPC异步读写的缺点与适用场景

- 复杂性高 :相较于同步读写,异步读写的实现复杂度更高。开发者需要设计额外的逻辑来处理异步操作的回调和状态更新。

- 资源消耗 :异步读写可能会增加系统的资源消耗,尤其是在需要大量并发异步操作时,可能会对服务器造成额外负担。

- 适用场景 :异步读写技术适用于对实时性要求高、数据量大、通信频繁的场景,如实时数据监控、大容量数据交换等应用。

通过以上分析,我们可以看出,OPC异步读写技术在很多方面都显示出了它的优势,尤其是在性能要求较高的工业自动化领域。然而,它的实现和使用难度也相对较高,需要开发者具有一定的编程经验和对多线程环境的深刻理解。在实际应用中,选择适当的读写技术对于保证系统的稳定运行和性能优化至关重要。

6. OPC通信机制实战解析

在深入探讨了OPC标准、SimaticNet库与PLC的通信、VC环境下OPC服务器的配置以及同步与异步读写技术之后,本章将实战解析OPC通信机制,并探讨其优化策略。

6.1 OPC通信机制的实战应用

OPC通信机制被广泛应用于工业自动化领域中,以实现不同设备和系统之间的数据交换。在这一节中,我们将通过一个实际案例来分析OPC通信机制的应用。

6.1.1 OPC通信机制在实际工作中的应用

在自动化生产线中,多个控制单元和传感器的数据需要被集中监控和管理。假设我们有一个工厂自动化系统,该系统包括温度传感器、压力传感器和流速传感器等,它们通过PLC连接,并使用OPC技术与上位机进行通信。

步骤分析: 1. OPC服务器安装 :首先,在上位机上安装OPC服务器软件,并配置好与PLC的通信参数。 2. PLC与OPC服务器的连接 :通过工业以太网将PLC与OPC服务器连接,并确保它们在同一个网络段内。 3. 数据读写 :OPC客户端(监控软件)通过OPC服务器读取传感器数据,监控软件显示实时数据,并根据需要对PLC发出控制指令。

代码示例:

// C#代码示例,用于读取OPC项

string itemId = "Sensor.Temperature";

// 创建OPC项值的实例

OPCITEMDEF itemDef;

itemDef.bCritical = (short)OPCCriticality.DontCare;

itemDef.bDatatype = Opc.Da.SAFETY.gcaNative;

itemDef.dwBlobSize = 0;

itemDef.szAccessPath = null;

itemDef.szItemName = itemId;

// 获取数据

object value;

OPCITEMSTATUS[] itemStatus = new OPCITEMSTATUS[1];

server.Read(1, new[] { itemDef }, out itemStatus);

value = itemStatus[0].vDataValue;

6.1.2 OPC通信机制在不同场景下的应用分析

不同的工业自动化场景对OPC通信机制的应用有不同的要求。例如,在一个高精度要求的制药厂中,可能需要通过OPC同步读写来获取传感器的精确数据,以确保化学反应过程的准确控制。而在一个实时物流追踪系统中,则可能需要依赖OPC异步读写来处理大量设备的实时数据。

表格说明: | 场景 | 通信需求 | 适用OPC技术 | |——|———-|————–| | 制药厂 | 高精度数据同步 | 同步读写 | | 物流追踪 | 大量实时数据处理 | 异步读写 |

6.2 OPC通信机制的优化策略

OPC通信虽然功能强大,但在实际应用中仍可能遇到效率低下、稳定性不足等问题。以下是一些优化OPC通信机制的策略。

6.2.1 提高OPC通信效率的方法

为了提高OPC通信的效率,可以采取以下措施:

- 减少数据传输量 :仅传输必须的数据项,减少不必要的数据更新。

- 使用优化的OPC服务器 :选择性能更高、兼容性更好的OPC服务器软件。

- 网络优化 :确保网络环境稳定,减少网络延迟和丢包率。

6.2.2 解决OPC通信中常见问题的策略

在使用OPC通信时,可能会遇到一些常见的问题,如连接失败、数据读写错误等。下面是一些针对性的解决方案:

- 连接失败 :检查网络连接和防火墙设置,确保OPC客户端和服务器之间的通信通道畅通。

- 数据读写错误 :检查数据项配置是否正确,包括数据类型和数据范围设置。

- 实时性不足 :优化数据读写策略,使用异步读写技术提高实时响应速度。

通过以上章节内容的展开,我们深入理解了OPC通信机制在工业自动化领域的应用和优化策略,为未来的实际操作提供了理论依据和技术支持。

本文还有配套的精品资源,点击获取

简介:OPC作为工业自动化中的数据交换标准,特别在Windows平台下用于设备通信,SimaticNet库则用于创建与西门子PLC通信的OPC客户端。本文将详细解析在VC环境下,如何通过SimaticNet实现OPC服务器,包括同步和异步的读写方法,并结合源码解释。同步读写会使客户端等待服务器响应,而异步读写允许客户端在后台线程处理请求,提供更高的性能和响应性。开发者通过掌握这些技术,可以实现与PLC的有效交互。

本文还有配套的精品资源,点击获取

网硕互联帮助中心

网硕互联帮助中心

评论前必须登录!

注册